Capítulo 1 Introducción. La fundición en arena, un método de fundición tradicional y eficiente, se utiliza ampliamente en la producción de cuerpos de bombas multietapa. La carcasa de la bomba multietapa, como componente principal, afecta directamente la eficiencia y la vida útil del sistema de bombeo. En particular, en las carcasas de acero inoxidable, debido a sus altos requisitos de resistencia a la corrosión, es común que se produzcan defectos de fundición, como grietas, durante el proceso. Estos defectos no solo aumentan la tasa de desecho de la carcasa, sino también los costos de producción. El agrietamiento de la carcasa fundida es especialmente frecuente en la práctica industrial, y suele ocurrir en las zonas más débiles. Este artículo comienza con el análisis de la estructura del cuerpo de la bomba multietapa, explica cómo cada proceso (fundición, fabricación del núcleo, ensamblaje de la caja y vertido) de la fundición en arena puede causar defectos y propone medidas de mejora. Las características geométricas de la carcasa determinan las zonas propensas a la aparición de grietas. La carcasa fundida suele estar compuesta por varias cámaras de impulsor y tiene una estructura compleja con variaciones significativas en el espesor de las paredes. Durante el proceso de fundición de carcasas de bombas multietapa de acero inoxidable, debido al elevado coeficiente de dilatación térmica, son propensas a aparecer fisuras por tensión térmica. El problema de las fisuras en los defectos de fundición, que representan hasta el 30 % del total, debe controlarse en su origen. Por ejemplo, la zona de conexión de la brida de la carcasa de la bomba multietapa suele desarrollar fisuras debido a la concentración de tensiones, lo que afecta al sellado de la carcasa fundida. Además, las características metalúrgicas de la carcasa de la bomba multietapa de acero inoxidable agravan el riesgo de defectos de fundición. Los siguientes capítulos de este artículo analizarán con mayor detalle el análisis estructural y los pasos del proceso para asegurar que se repita cada palabra clave (fundición de carcasa de bomba, carcasa de bomba multietapa, carcasa de bomba multietapa de acero inoxidable, defecto de fundición, fisura), reforzando así el tema central. La producción de la carcasa de la bomba fundida requiere la optimización del diseño estructural para prevenir fisuras. La resistencia general de la carcasa de la bomba multietapa depende de la precisión del proceso de fundición en arena. Las causas de los defectos de fundición, como las grietas, involucran múltiples factores, siendo el control inadecuado del proceso la clave. Por ejemplo, la compactación irregular del molde de arena durante la fundición puede provocar grietas en la carcasa de la bomba multietapa. De igual manera, la resistencia insuficiente del núcleo de arena durante su fabricación puede generar grietas internas en la carcasa de acero inoxidable de la bomba multietapa. Un ensamblaje incorrecto en el proceso de ensamblaje de la caja agrava los defectos de fundición, mientras que el control de la temperatura durante el vertido provoca directamente la propagación de grietas en la carcasa de la bomba.El análisis subsiguiente profundizará sistemáticamente en estos puntos para ayudar a los operadores a reducir la tasa de aparición de defectos de fisuración en la carcasa de bombas multietapa de acero inoxidable y mejorar la calidad de la carcasa fundida. El problema de fisuración de la carcasa fundida no se limita a las estadísticas de defectos de fundición; también debe considerarse el contexto de aplicación de la carcasa de la bomba multietapa. Las carcasas de bombas multietapa de acero inoxidable se utilizan ampliamente en la industria química, y sus defectos de fisuración pueden provocar fugas. Por lo tanto, es crucial identificar las zonas de alto riesgo de aparición de fisuras en la carcasa de la bomba multietapa: la raíz de los álabes, la interfaz de la brida y las esquinas de la carcasa fundida suelen desarrollar fisuras debido a cambios estructurales. La prevención de defectos de fundición debe comenzar con la optimización estructural y combinarse con mejoras en el proceso.

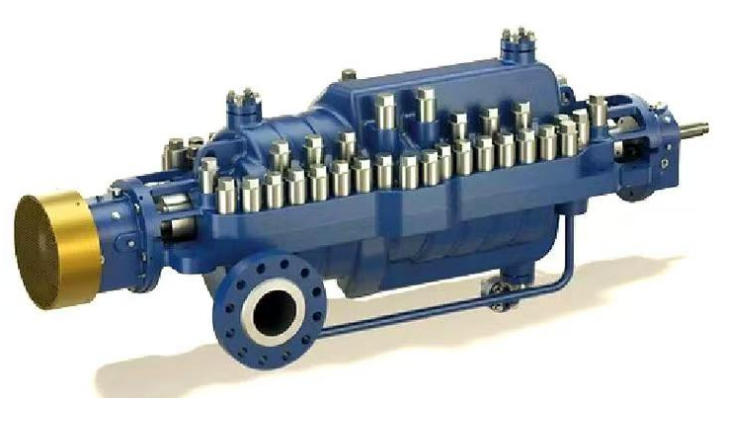

Capítulo 2: Análisis de la estructura del cuerpo de las bombas multietapa. Las características estructurales del cuerpo de las bombas multietapa son el principal factor que causa fisuras. El cuerpo de estas bombas se compone de varias cámaras de impulsor conectadas en serie y presenta un diseño complejo con formas geométricas variables. La estructura típica del cuerpo de la bomba fundida incluye la brida de entrada, la brida de salida, la zona de soporte de los álabes y la carcasa exterior. El cuerpo de acero inoxidable de la bomba multietapa, debido a las propiedades de su material (como su alto contenido en cromo y níquel), es sensible a la tensión térmica durante la fundición y propenso a defectos de fisuración. La zona de conexión de la brida del cuerpo de la bomba multietapa es un punto de alto riesgo de fisuras, ya que el espesor de la pared cambia bruscamente, lo que provoca una concentración de tensiones. La raíz de las nervaduras del cuerpo de la bomba fundida también suele desarrollar fisuras, debido al pequeño radio de curvatura de la esquina estructural y a la contracción desigual del metal durante la fundición. Los puntos débiles estructurales del cuerpo de acero inoxidable de la bomba multietapa aumentan el riesgo de defectos de fundición. La carcasa exterior del cuerpo de la bomba multietapa suele tener paredes delgadas para reducir el peso, pero durante el proceso de fundición, esta zona es propensa a desarrollar fisuras por tensión cuando el metal se solidifica y contrae. Si la esquina del cuerpo de la bomba presenta un ángulo agudo, los defectos de fundición aumentan significativamente. Por ejemplo, si la zona de transición entre la brida y el cuerpo de la bomba multietapa no está redondeada, la probabilidad de que aparezcan fisuras en los defectos de fundición alcanza el 40%. Los factores relacionados con el material del cuerpo de la bomba multietapa de acero inoxidable tampoco pueden ignorarse: un alto contenido de aleación provoca fragilidad térmica, y una velocidad de enfriamiento inadecuada tras el vertido puede generar fácilmente microfisuras en la superficie del cuerpo de la bomba. La ubicación de las fisuras en el cuerpo de la bomba está relacionada con su función. El cuerpo de la bomba multietapa de acero inoxidable debe soportar fluidos a alta presión y tiene elevados requisitos de resistencia estructural. La zona de soporte de los álabes del cuerpo de la bomba multietapa suele desarrollar fisuras debido a las frecuentes cargas dinámicas. El análisis de defectos de fundición muestra que las zonas con espesor de pared irregular (como la transición entre paredes gruesas y delgadas) son propensas a generar fisuras térmicas. Los defectos metalúrgicos (como las inclusiones) del cuerpo de la bomba multietapa de acero inoxidable amplifican los defectos de fundición. Por ejemplo, las fisuras en el cuerpo de la bomba fundida suelen originarse en los puntos de tensión estructural durante la fundición en arena y se propagan por todo el cuerpo. Mejorar el diseño estructural del cuerpo de la bomba multietapa es fundamental para prevenir los defectos de fundición: aumentar el radio de las esquinas redondeadas y optimizar la distribución del espesor de pared puede reducir el riesgo de fisuras. El análisis estructural del cuerpo de la bomba multietapa debe integrarse con el proceso de fundición en arena.El problema de agrietamiento del cuerpo de la bomba fundida no solo se relaciona con el diseño, sino que también interactúa con los procesos posteriores. La estructura alargada del cuerpo de la bomba multietapa de acero inoxidable experimenta una gran contracción durante el enfriamiento, lo que puede provocar defectos de fundición en la etapa de ensamblaje o vertido. Es fundamental identificar los defectos de fundición, como grietas, en el cuerpo de la bomba multietapa para evitar pérdidas de costos. En resumen, las mejoras para el cuerpo de la bomba fundida incluyen: reforzar la zona de la brida, redondear la raíz de los álabes y uniformizar el espesor de la pared. Estas medidas pueden reducir la tensión interna del cuerpo de la bomba multietapa de acero inoxidable e inhibir la formación de defectos de fundición. La prevención de grietas en el cuerpo de la bomba multietapa comienza con la optimización estructural, y en los siguientes capítulos se analizará la influencia de los factores del proceso.

Capítulo 3: Análisis del impacto de los procesos de moldeo en las grietas. El proceso de moldeo es el primer paso en la fundición en arena y afecta directamente la calidad superficial y la integridad estructural interna de la carcasa de la bomba. Un moldeo inadecuado puede provocar defectos de fundición en las carcasas de bombas multietapa, especialmente grietas. Durante el proceso de moldeo, la compactación irregular del molde de arena es una de las principales causas de grietas en las carcasas de bombas multietapa. Una compactación insuficiente de la cavidad de fundición en la carcasa de la bomba provoca la erosión de las partículas de arena por el metal fundido durante el vertido, formando defectos de fundición como grietas superficiales. La arena de moldeo para carcasas de bombas multietapa de acero inoxidable tiene requisitos más exigentes: un exceso o una falta de humedad en la arena de moldeo aumentará el riesgo de defectos de fundición. Por ejemplo, cuando la resistencia de la capa superficial de la arena de moldeo es baja, la zona de la brida de la carcasa de la bomba multietapa de acero inoxidable es propensa a las grietas térmicas. La preparación del molde de arena en el proceso de moldeo de carcasas de bombas multietapa requiere un control estricto. Las grietas en la carcasa de la bomba fundida suelen deberse a la estratificación del molde de arena o a la presencia de burbujas de aire durante el moldeo. Una proporción inadecuada de arena en la arena de moldeo para carcasas de bombas multietapa de acero inoxidable (como una cantidad insuficiente de aglutinante) reduce la resistencia de la arena, lo que provoca más defectos de fundición tras el vertido. Los errores en la extracción del modelo durante el moldeo también pueden dañar el molde, causando grietas localizadas en la carcasa de la bomba multietapa. Una baja permeabilidad al aire de la arena de moldeo para la carcasa de la bomba fundida aumenta la retención de gas, formando grietas internas en los defectos de fundición. La optimización del proceso de moldeo para carcasas de bombas multietapa de acero inoxidable puede reducir los defectos de fundición. Las zonas clave de la carcasa de la bomba multietapa (como la base de las placas de refuerzo) requieren moldes de arena de alta compactación. En la producción de carcasas de bombas fundidas, controlar el contenido de humedad de la arena de moldeo entre el 4 % y el 6 % puede reducir la tensión de contracción y prevenir grietas. La preparación de la arena de moldeo para carcasas de bombas multietapa de acero inoxidable debe evitar bordes y esquinas afiladas para reducir la aparición de defectos de fundición. Las sugerencias operativas incluyen: asegurar una compactación uniforme con equipos de moldeo automatizados y reforzar el tratamiento de las esquinas durante el moldeo manual. Estas medidas pueden reducir significativamente la incidencia de grietas en la carcasa de la bomba multietapa. La prevención y el control de defectos de fundición, como grietas en la carcasa de la bomba multietapa, requieren que el proceso de moldeo priorice el refuerzo del soporte del molde.

Capítulo 4. Análisis del impacto del proceso de fabricación de núcleos en las grietas. El proceso de fabricación de núcleos se centra en la producción de núcleos de arena, que soportan las cavidades internas de la carcasa de la bomba multietapa y afectan directamente la aparición de defectos de fundición. Las operaciones de fabricación de núcleos inadecuadas son una causa importante de grietas en la carcasa de la bomba. Cuando la resistencia del núcleo de arena es insuficiente, la cavidad de las palas de la carcasa de la bomba multietapa es propensa al colapso, lo que provoca grietas internas. El núcleo de arena de la carcasa de la bomba multietapa de acero inoxidable requiere altas propiedades refractarias; de lo contrario, la expansión térmica causará defectos de fundición. Una proporción incorrecta de aglomerante del núcleo puede provocar el agrietamiento frágil del núcleo de arena y, tras el vertido, aparecerá una grieta en la carcasa de la bomba multietapa de acero inoxidable. El proceso de fabricación de núcleos de la carcasa de la bomba requiere considerar el diseño de la evacuación del núcleo de arena. La compleja estructura de la carcasa de la bomba multietapa requiere una disposición adecuada de los orificios de evacuación del núcleo de arena; de lo contrario, la acumulación de presión de gas causará defectos de fundición como grietas. Un secado insuficiente del núcleo de arena de la carcasa de la bomba multietapa de acero inoxidable (con humedad residual) generará presión de vapor durante el vertido, lo que provocará fisuras subsuperficiales en la carcasa fundida. Los daños durante la manipulación del núcleo también agravan el problema de las fisuras, y los puntos dañados del núcleo de arena de la carcasa de la bomba multietapa se convertirán en la fuente de defectos de fundición. Las medidas de mejora para la fabricación del núcleo de la carcasa de la bomba multietapa de acero inoxidable incluyen: la selección de arena de núcleo de alta resistencia y la optimización del sistema de extracción. En la producción de la carcasa fundida, el recubrimiento uniforme con pintura del núcleo de arena puede mejorar la refractariedad y reducir las fisuras. El proceso de fabricación del núcleo de la carcasa de la bomba multietapa debe someterse a pruebas periódicas de resistencia del núcleo de arena para prevenir defectos de fundición.

Capítulo 5: Análisis del impacto del proceso de moldeo en caja sobre las grietas. El proceso de moldeo en caja implica la combinación de moldes y núcleos de arena. Los errores en la operación pueden provocar directamente defectos de fundición en las carcasas de bombas multietapa. Un moldeo en caja incorrecto puede resultar en la desalineación de los núcleos de arena o la compresión de los moldes, causando grietas por tensión en las esquinas de las carcasas fundidas. El moldeo en caja de carcasas de bombas multietapa de acero inoxidable requiere una alineación precisa; de lo contrario, la tensión térmica desigual agravará los defectos de fundición. Si la arena flotante no se limpia a fondo durante el proceso de moldeo en caja, las partículas de arena se incrustarán en la superficie de las carcasas, formando defectos como grietas. El proceso de moldeo en caja de carcasas de bombas multietapa de acero inoxidable exige un control preciso de la holgura. En la producción de carcasas fundidas, una holgura excesiva o insuficiente entre las cabezas de los núcleos provoca concentración de tensiones, lo que genera grietas. La presión desigual en el moldeo de las carcasas de las bombas multietapa provocará la deformación de los moldes de arena, aumentando el riesgo de grietas en la zona de la brida de las carcasas de acero inoxidable. Las medidas de mejora incluyen: el uso de pasadores de posicionamiento para garantizar la precisión y el refuerzo del procedimiento de limpieza.

Capítulo 6. Análisis de la influencia del proceso de colada en las grietas. El proceso de colada controla el llenado del metal fundido. Los parámetros inadecuados son la principal causa de grietas en la carcasa de la bomba multietapa. Cuando la temperatura de colada es demasiado alta, aumenta la tensión térmica de la carcasa fundida, lo que provoca defectos de fundición como grietas en caliente. Una velocidad de colada excesiva en la carcasa de acero inoxidable de la bomba multietapa provoca que el metal fundido lave el molde de arena, lo que produce grietas superficiales. Los defectos de fundición son más probables cuando se interrumpe la colada. La solidificación desigual de la carcasa de la bomba multietapa conduce a grietas internas. La optimización del proceso de colada para la carcasa de acero inoxidable de la bomba multietapa incluye: controlar la temperatura entre 1570 y 1560 °C y utilizar un sistema de alimentación inferior. Estas medidas pueden reducir los defectos de grietas en la carcasa fundida.

Capítulo 7. Medidas integrales de mejora. Basándose en el análisis estructural y de cada proceso, las medidas de mejora incluyen: reforzar el diseño de la carcasa de la bomba multietapa (por ejemplo, redondeando las esquinas de las bridas); optimizar la estanqueidad del molde; aumentar la resistencia de la fabricación del núcleo; alinear rigurosamente las cajas; y controlar los parámetros de colada. Tras su implementación, se puede reducir eficazmente la aparición de defectos de fisuras en la carcasa de la bomba multietapa de acero inoxidable y mejorar la eficiencia de producción de la carcasa de la bomba fundida.

Conclusión del capítulo 8. El problema de las grietas en el cuerpo de la bomba multietapa fabricada mediante fundición en arena se debe a deficiencias estructurales y errores de proceso. Mediante la optimización estructural y el control del proceso, se pueden prevenir eficazmente los defectos de fundición, como las grietas en la carcasa de acero inoxidable de la bomba multietapa.