I. Fundición en arena.

Fundición en arena: Método de fundición que produce piezas fundidas en moldes de arena. Mediante este método se pueden obtener gradualmente acero, hierro y la mayoría de las aleaciones no ferrosas.

Características técnicas:

1. Adecuado para realizar piezas en bruto con formas complejas, especialmente aquellas con cavidades internas complejas;

2. Amplia adaptabilidad y bajo costo;

3. Para algunos materiales con muy poca plasticidad, como el hierro fundido, la fundición en arena es el único proceso de conformado para fabricar sus piezas o piezas en bruto.

Aplicaciones: Piezas fundidas como bloques de cilindros, culatas y cigüeñales para automóviles.

II. Fundición de precisión.

Fundición a la cera perdida: Generalmente se refiere a un proceso de fundición en el que se crea un modelo con un material fusible, se recubren varias capas de material refractario sobre la superficie del modelo para formar una cáscara, y luego el modelo se funde y se separa de la cáscara para obtener un molde sin superficie de separación. Tras la cocción a alta temperatura, se puede rellenar con arena y verter el material. A menudo se le denomina fundición a la cera perdida.

Ventajas:

1. Alta precisión dimensional y geométrica;

2. Alta rugosidad superficial;

3. Capaz de fundir formas complejas, y las aleaciones utilizadas no están restringidas.

Desventajas: Proceso complejo, mayor costo.

Aplicaciones: Adecuado para la producción de piezas pequeñas con formas complejas, requisitos de alta precisión o difíciles de mecanizar, como las palas de los motores de turbina.

III. Fundición a presión.

Fundición a presión: Utiliza alta presión para forzar el metal fundido a gran velocidad dentro de la cavidad de un molde metálico de precisión. El metal fundido se enfría y se solidifica bajo presión para formar una pieza fundida.

Ventajas:

1. Alta presión y rápido caudal de metal fundido durante la fundición a presión;

2. Buena calidad del producto, dimensiones estables y buena intercambiabilidad;

3. Alta eficiencia de producción y alta tasa de reutilización de moldes;

4. Adecuado para producción en masa, con buenos beneficios económicos.

Desventajas:

1. Las piezas fundidas son propensas a pequeñas porosidades y cavidades por contracción.

2. Las piezas fundidas a presión tienen baja plasticidad y no son adecuadas para operar bajo cargas de impacto o vibración.

3. La fundición a presión de aleación de alto punto de fusión tiene una vida útil del molde corta, lo que afecta la expansión de la producción de fundición a presión.

Aplicaciones: Las piezas fundidas a presión se utilizaron inicialmente en las industrias automotriz y de instrumentos, y posteriormente se extendieron a diversas industrias como maquinaria agrícola, máquinas herramienta, electrónica, defensa, computadoras, dispositivos médicos, relojes, cámaras y ferretería de uso diario.

IV. Fundición a baja presión

La fundición a baja presión se refiere a un método de llenar un molde con metal líquido bajo una presión relativamente baja (0,02–0,06 MPa) y permitir que cristalice bajo presión para formar una pieza fundida.

Características técnicas:

1. Presión y velocidad de vertido ajustables, lo que lo hace adecuado para diversos moldes (por ejemplo, moldes de metal, moldes de arena) para fundir diversas aleaciones y piezas fundidas de diversos tamaños;

2. El llenado por vertido inferior garantiza un llenado suave de metal fundido sin salpicaduras, lo que evita que queden gases atrapados y la erosión de las paredes y el núcleo del molde, mejorando así el rendimiento de la fundición;

3. Las piezas fundidas cristalizan bajo presión, lo que da como resultado estructuras densas, contornos claros, superficies lisas y altas propiedades mecánicas, particularmente ventajosas para la fundición de piezas grandes de paredes delgadas;

4. Elimina la necesidad de alimentar elevadores, aumentando la utilización del metal al 90-98%;

5. Baja intensidad de mano de obra, buenas condiciones de trabajo, equipo sencillo y fácil mecanización y automatización.

Aplicaciones: Principalmente productos tradicionales (culatas, cubos de rueda, bastidores de cilindros, etc.).

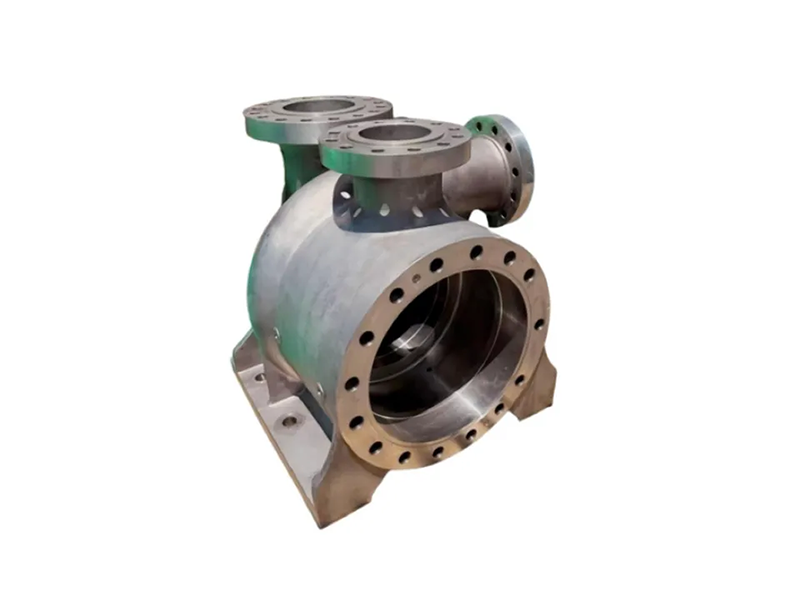

A la hora de elegir un proceso de fundición, los distintos métodos ofrecen ventajas únicas para diferentes productos. Ya sea fundición en arena, fundición de precisión o fundición a presión, cada proceso tiene sus áreas de aplicación específicas. Nuestra empresa se centra en proporcionar a los clientes productos de alta calidad.Carcasa de bomba de acero inoxidableEmpleamos procesos de fundición avanzados y rigurosos controles de calidad. Con años de amplia experiencia en fundición, podemos ofrecer piezas personalizadas.Carcasa de bomba de acero inoxidable Soluciones para satisfacer las necesidades de diversas industrias.

Ventajas de la empresa:

Tecnología de fundición avanzada: Contamos con tecnología de fundición avanzada.Carcasa de bomba de acero inoxidable Tecnología, garantizando una calidad de producto estable que cumpla con los estándares internacionales.

Servicio Integral: DesdeCarcasa de bomba de acero inoxidable Desde el diseño y la selección de materia prima hasta la producción, procesamiento y tratamiento de superficies, brindamos un servicio integral.

Estricto control de calidad: cada pieza deCarcasa de bomba de acero inoxidable Se somete a rigurosas pruebas, garantizando su durabilidad y seguridad durante su uso.

Capacidades de personalización flexibles: ya sea para producción en lotes pequeños o pedidos a gran escala, podemos brindar un servicio eficiente y preciso.Carcasa de bomba de acero inoxidable soluciones.

Nos comprometemos a poner siempre al cliente en primer lugar, innovando y optimizando continuamente la tecnología y los detalles deCarcasa de bomba de acero inoxidabley nos esforzamos por convertirnos en su proveedor de fundición más confiable.